個案分享: 推行數據自動化管理,減成本,增收入,助營商

成興塑膠製品有限公司

由ODM到OBM,積極開拓網上銷售

成興塑膠製品有限公司,主要從事生產及銷售塑膠動物玩具。在香港成立至今25年,在大陸東莞及開平均設有廠房。現任行政總裁胡力行先生(Calvin)不斷開拓產品的路線,由最初的ODM即是原廠委託設計代工到自設品牌Wenno。隨著電子學習的興起更運用VR技術,推出動物學習軟件,走進STEAM的教育市場。除產品行數碼化路線,推陳出新之外,銷售渠道方面亦必須要數碼化,開拓天貓、京東、Facebook等網上銷售平台,以迎合網上銷售模式。至於生產這個板塊,又如何進行生產數據化管理呢?

產品、銷售、生產逐漸數碼化並非遙不可及

Calvin表示早幾年前工廠已經開始推行數據化管理,特別是流程數據化及生產數據自動化,最終令工廠的生產能力提升、生意有提升及生產成本減少。產品設計上運用了3D掃瞄及打印技術,不論修改及儲存方面都方便。全廠的注塑機都行了物聯網管理,管理人員可以即時知道幾個廠房的生產數據。推行實時的生產數據管理之後,無疑是減少中層管理人員做報表的時間之外,遇上問題更可以採取即時行動,不論何時何地,只要有手機有網絡便可知道生產情況,在疫情之下就更能夠體現數據化管理的重要性。

實時追蹤成品、半成品的滯留時間為工廠節流

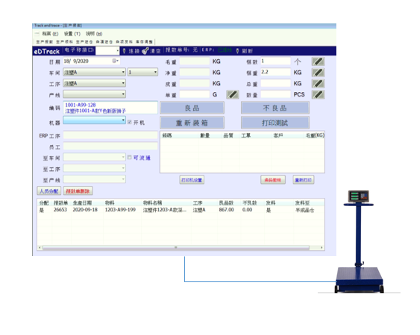

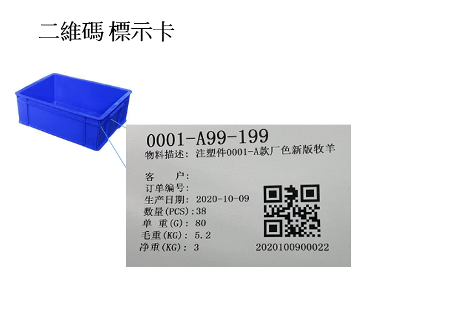

Calvin認為大部份的工廠都會有浪費的情況,特別是貨倉及半成品,Calvin便運用eDTrack端對端生產數據管理系統專門處理倉存管理問題,透過eDTrack知道積壓的成品、半成品及在製品的滯留時間,可以實時知道產品數量出入及在車間的半成品的流通時間;亦因此可以成品及成品的滯留時間作為管理目標,令成本因而減少。 使用二維碼QR Code取代人手標籤可以減少人為錯誤,就算同事不熟悉產品都沒有問題,只要不需要更改同事現有的工序,其實同事都容易適應,實施時就更方便。

不同系統整合運用達致最佳效果

工廠本身已使用ERP系統,而eDTrack是直接連接ERP系統即時取工單資料、領料單的資料,無須人手輸入,快捷又避免人為錯誤。由於成興的半成品以重量及以箱為單位存放,將IOT電子磅直接連接eDTrack系統,磅重後資料直接打印在標籤並分派二維碼(QR Code),只要負責的員工在入倉及出倉時掃一掃二維碼,便可以知道每箱半成品的動向及滯留時間,亦有報表及自動提示。 Calvin最後表示,生產數據自動化對現今工廠管理非常重要,不可以再只有紙筆去做生產記錄,推行時也要主要管理層要親身參與及選擇需要收集的數據,按每間廠的需要逐步推行,其實並非那麼遙不可及。